Tecnologia de processamento de filme composto coextrudado

Fluxograma de processo de filme coextrudado

O fluxograma do processo de filme coextrudado inclui pesagem e alimentação automáticas de matérias-primas, plastificação da extrusora, sopro de filme por cabeçote de coextrusão multicamadas, resfriamento e conformação, rebobinamento, fluxograma do processo de filme coextrudado.

Sistema automático de pesagem e alimentação de matérias -primas : De acordo com a proporção da fórmula, as matérias-primas são pesadas e alimentadas automaticamente , para melhorar a eficiência da produção.

Plastificação da extrusora: o grânulo é injetado na extrusora através do funil, e a resina funde, apresentando um fluxo de rolamento fundido. Sob a ação da rosca, o plástico fundido flui através da tela do filtro de forma rotativa, filtrando os materiais não plastificados e as impurezas não fundidas, alterando a rotação do fundido para um fluxo direto.

Sopro de filme por cabeçote de coextrusão multicamadas: a fusão de diferentes matérias-primas é introduzida uniformemente no cabeçote e recombinada através de seus próprios canais de fluxo na mesma taxa e em ordem diferente, então a moldagem composta flui através do lábio ajustável da matriz .

Resfriamento e conformação: os filmes fluem da borda da matriz para o rolo de resfriamento, dispositivo de resfriamento por palhetas ou dispositivo de resfriamento a água , e então são conduzidos para fora através do sistema de tração a uma determinada velocidade. O processo de resfriamento tem grande influência na produção e na qualidade do produto na produção de filmes compósitos coextrudados. O resfriamento irregular afeta a espessura, a transparência e o brilho da superfície do filme . Após o resfriamento e a conformação, a espessura do filme coextrudado é medida pelo sistema automático de medição de espessura, e as informações são realimentadas para o atuador para ajustar a velocidade da rosca e a velocidade de tração da extrusora, de modo a controlar a qualidade do filme.

Rebobinamento: Após o rebobinamento, ele é embalado no depósito, onde é o filme coextrudado multicamadas finalizado.

Matérias-primas do filme coextrudado

As matérias-primas coextrudadas multicamadas são classificadas por função da seguinte forma:

1. Poliolefinas (PO)

De acordo com as principais categorias, geralmente pode ser dividido em polietileno (PE) e polipropileno (PP)

- Como a poliolefina é fácil de soldar por selagem a quente, a grande maioria dos filmes coextrudados multicamadas utiliza poliolefina como camada de selagem a quente. Geralmente, aplicações em temperaturas relativamente baixas utilizam polietileno (PE) como camada de selagem a quente (como os materiais de polioleno em filmes coextrudados multicamadas geralmente atuam no congelamento, fervura, etc.) , enquanto aplicações em temperaturas relativamente altas utilizam polipropileno (PP) como camada de selagem a quente (como micro-ondas, autoclave de alta temperatura, etc.).

- Devido à propriedade hidrofóbica da poliolefina, ela atua como uma barreira ao vapor de água em filmes coextrudados multicamadas.

- A poliolefina pode ser usada como camada de preenchimento, além da camada funcional, camada estrutural e camada de ligação em filmes coextrudados multicamadas devido ao seu custo relativamente baixo.

2. Poliamidas (PA)

As poliamidas, também conhecidas como nylon, apresentam excelente tenacidade e resistência, sendo geralmente utilizadas como camada estrutural em filmes coextrudados multicamadas. Ao mesmo tempo, a poliamida em si possui uma capacidade moderada de barreira ao oxigênio e também pode ser usada diretamente como camada de barreira em algumas aplicações onde as condições de uso não são muito rigorosas. A poliamida é um material hidrofílico. Após a absorção de água (como em banho-maria ou esterilização a vapor), as propriedades do material sofrerão alterações óbvias, o que deve ser observado durante o uso para evitar perdas desnecessárias.

3. Copolímero de etileno e álcool vinílico (EVOH)

O EVOH é um material de excelente barreira ao oxigênio, apresentando a melhor barreira ao oxigênio entre os plásticos em condições normais de uso. O EVOH é um copolímero e geralmente é dividido em 29 mol% EVOH, 32 mol% EVOH, 38 ml% EVOH e 44 mol% EVOH, de acordo com o teor de etileno no copolímero. Quanto menor o teor de etileno, maior a capacidade de barreira ao oxigênio do EVOH e mais difícil é o seu processamento. A maior quantidade de EVOH utilizada em embalagens de carne é de 38 mol% EVOH.

Comparação OTR de vários materiais ( umidade relativa é 0)

Amostra | OTR | |

cc · 20u/cm 2 · dia · atm | cc·mil/100 pol · 2 · Dia·atm | |

Soarnol D,DT(29 mol%) | 0,23 | 0,012 |

Soarnol D,C(32 mol%) | 0,30 | 0,015 |

Soarnol E,ET(38mol%) | 0,53 | 0,027 |

Soarnol A,AT(44 mol%) | 1,20 | 0,061 |

PEBD | 7900 | 400 |

PEAD | 3600 | 182 |

Polipropileno (PP) | 3900 | 197 |

PP biaxialmente orientado | 2300 | 116 |

PS orientado biaxialmente | 3900 | 197 |

Policarbonato (PC) | 4500 | 228 |

PVC: Rígido | 130 | 6.6 |

PVC: DOP = 30% | 2000 | 100 |

PVDC extrudável de alta barreira | 3.0 | 0,15 |

BICHO DE ESTIMAÇÃO | 69 | 3,5 |

Poliamida (Nylon6) | 76 | 3.8 |

Nylon biaxialmente orientado | 23 | 1.2 |

Poliacrilonitrila modificada | 16 | 0,81 |

PVA biaxialmente orientado | <0,10 | <0,005 |

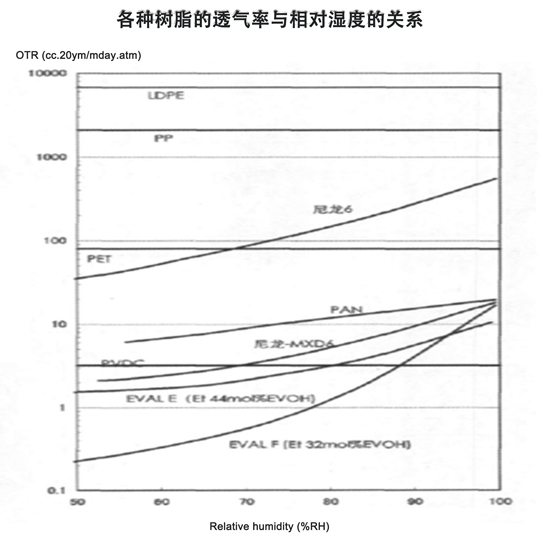

Assim como o PA, o EVOH também é um material que absorve umidade facilmente. A OTR do EVOH aumenta significativamente após a absorção de umidade. Se esse aumento for causado por fervura ou esterilização por autoclave , geralmente se recupera em poucos dias. Se usado em ambientes com alta temperatura e umidade por um longo período, a barreira do EVOH será reduzida. Geralmente, 10 cc/m·dia·bar é usado como a linha divisória entre alta barreira e barreira média. EVOH e PVdC são materiais de alta barreira, enquanto o PA pertence à barreira média.

4. Cloreto de polivinilideno (PVdC)

O PVdC também é um bom material de barreira ao oxigênio, embora sua capacidade de barreira ao oxigênio não seja tão boa quanto a do EVOH em circunstâncias normais. No entanto, a barreira ao oxigênio do PVdC é relativamente estável e dificilmente se altera com a umidade. O PVdC é geralmente usado como embalagem externa de produtos cárneos, como linguiça de presunto, e como camada de barreira de embalagens retráteis.

5. Resina de ligação (Laço)

Materiais poliolefínicos são apolares (oleosos), enquanto materiais funcionais como PA ou EVOH são polares (à base de água), e a compatibilidade entre materiais polares e apolares geralmente não é boa (insolúvel em óleo e água); portanto, se esses materiais forem coextrudados diretamente, haverá um problema de delaminação muito sério.

Relação entre OTR e Umidade Relativa de Várias Resinas

Portanto, durante a produção coextrudada multicamadas , é necessário adicionar uma camada de ligação entre as camadas. De acordo com a diferença entre a ligação de PE com PA ou EVOH e a ligação de PP com PA ou EVOH, o material da camada adesiva pode ser dividido em resina adesiva à base de PE e resina adesiva à base de PP. Independentemente do tipo de resina adesiva utilizada, algumas modificações de enxerto são feitas na resina transportadora para aumentar a estrutura de anidrido. Durante o processo de coextrusão multicamadas, essas partes modificadas por enxerto reagem com as camadas adjacentes para formar uma interface estável e firme.

6. Auxiliar de Processamento

No processamento de coextrusão multicamadas, alguns auxiliares de processamento também são necessários para tornar todo o processo mais suave ou para atender a alguma outra finalidade funcional . Auxiliares de processamento podem ser adicionados durante o processamento , conforme necessário , e também existem muitas marcas de resinas-primas com auxiliares de processamento consideráveis . Os auxiliares de processamento mais utilizados são lubrificantes e agentes de abertura.

O lubrificante é geralmente usado para melhorar a resistência ao atrito do filme. De acordo com as diferentes formas de embalagem, existem diferentes requisitos para a resistência ao atrito entre o próprio material ou entre o material e o equipamento. Por exemplo, em equipamentos de envase vertical de alta velocidade em linha, o coeficiente de atrito do material geralmente precisa ser menor, enquanto na aplicação de filme stretch, o coeficiente de atrito não precisa ser tão baixo. Os lubrificantes mais comumente usados no processamento de coextrusão são erucamida, oleato amida, estearamida e outras amidas.

O agente de abertura também é conhecido como agente antiaderente, cuja função principal é evitar a colagem de filme/saco . O agente antiaderente mais comumente utilizado são as substâncias de sílica . Além disso, alguns aditivos funcionais, como antiembaçantes, agentes antiestáticos, agentes anti-UV, antioxidantes e alguns masterbatches de cores, também serão utilizados conforme necessário.

Declaração: Este artigo foi escrito pela LD PACK e todos os direitos são reservados à LD PACK . O conteúdo é apenas para referência. Corrija quaisquer erros. Não deve ser reproduzido sem permissão, caso contrário, a LD PACK reserva-se o direito de exigir responsabilidade legal. Em caso de dúvidas técnicas, envie um e-mail para sales@ldpack.com para discutirmos o assunto.