Indicadores-chave da categoria e do processo de enchimento de embalagens pré-fabricadas

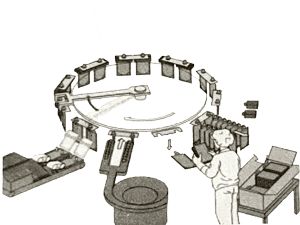

Atualmente, as principais marcas e clientes do mercado costumam utilizar embalagens pré-fabricadas para o envase automático de seus produtos. Dependendo do conteúdo, diferentes métodos de envase são escolhidos. Máquinas de envase rotativas e lineares são os dois tipos comuns de equipamentos. O processo de envase normalmente envolve: alimentação automática da embalagem - abertura da embalagem - envase do conteúdo - selagem - processamento subsequente. Após a pesagem automática ou medição hidráulica, o conteúdo é envasado em embalagens pré-fabricadas. Alguns produtos exigem processos adicionais, como esterilização e etiquetagem, antes da conclusão de todo o processo de envase. Equipamentos de envase multiestações aumentam significativamente a eficiência, com a mesma máquina agora acomodando de 4 a 6 embalagens simultaneamente, levando a um aumento substancial na produtividade.

Para EMBALAGENS DE LÍQUIDOS , oferecemos soluções flexíveis de envase. Sucos são envasados através do bico nas embalagens, enquanto molhos são envasados da boca da embalagem para as embalagens stand-up. Atendemos às necessidades personalizadas dos clientes, oferecendo opções de compra de embalagem e bico separadamente. Para produtos especiais, utilizamos métodos inovadores de envase, como o uso de uma abertura de bico de grande diâmetro para aumentar a eficiência do envase e, ao mesmo tempo, garantir a conveniência do consumidor.

Em termos de tecnologia de produção, prestamos atenção meticulosa aos detalhes. Garantimos a estabilidade do tamanho da embalagem.

e manter coeficientes de atrito adequados. Nossos projetos de embalagem consideram a pressão de enchimento, a resistência à selagem a quente e a resistência ao impacto para suportar diversas pressões de líquidos. Além disso, nossa tecnologia de selagem em baixa temperatura é resistente à poluição e particularmente adequada para máquinas de envase de alta velocidade. Nossos produtos também contam com funções auxiliares, como codificação e esterilização por jato de tinta, garantindo a eficiência e a fluidez de todo o processo de envase.

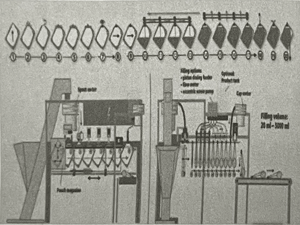

Diferentes conteúdos internos têm requisitos variados para máquinas de envase e embalagens de sachê. Por exemplo, a velocidade e o método de envase para embalagens de líquidos, como sucos e molhos, diferem significativamente devido a variações nas especificações do cilindro interno e nos equipamentos de medição de extrusão. Produtos de suco geralmente utilizam sachês com bico e são envasados através do bico, enquanto produtos de molho normalmente utilizam sachês comuns com suporte vertical e são envasados pela boca do sachê. Alguns produtos de molho podem utilizar sachês com bico com diâmetros maiores para garantir um envase suave.

Normalmente, as embalagens com bico são entregues aos clientes por fabricantes de embalagens flexíveis. No entanto, o espaço ocupado pelas embalagens vazias após a soldagem do bico é significativo, o que gera altos custos de transporte e armazenamento. Consequentemente, alguns clientes adotam a abordagem de comprar a embalagem e o bico separadamente, soldando o bico às embalagens em suas linhas de envase. Para produtos especiais, como iogurte de alta viscosidade, os clientes podem encher as embalagens primeiro pela boca da embalagem e, em seguida, soldar o bico em linha. Esse método aumenta a eficiência do envase e os bicos adicionais facilitam o consumo pelos consumidores.

Tanto o desempenho do equipamento de envase quanto das embalagens de sachê afetam o processo de envase. Em cada etapa do processo de envase (alimentação automática do sachê, abertura da boca do sachê, enchimento do conteúdo, selagem e processamento subsequente), requisitos específicos são impostos às embalagens de sachê.

Durante a alimentação automática de sacos, os sacos devem ter dimensões estáveis e boa planicidade. O coeficiente de atrito entre os sacos deve ser estável (tipicamente na faixa de 0,15 a 0,25) para evitar problemas como sucção irregular ou deslizamento do saco, ou falha na fixação dos sacos. A capacidade dos sacos de abrirem suas bocas suavemente antes do enchimento é um fator crucial. Os sacos precisam ter um bom desempenho de abertura, permitindo que as ventosas da máquina abram suavemente a boca do saco. Além da boca do saco, a capacidade do fundo do saco de abrir sob pressão normal de enchimento também afeta a suavidade do enchimento. Especialmente para sacos verticais, a dificuldade em abrir o fundo do saco é um problema comum. Algumas máquinas de enchimento são equipadas com ventosas adicionais para abrir o fundo dos sacos.

Os processos de envase envolvem pressões de enchimento específicas. A resistência à selagem a quente e a resistência ao impacto das bolsas devem suportar a pressão de impacto dos líquidos de envase. Portanto, materiais apropriados precisam ser selecionados com base na situação real de envase e no conteúdo para garantir a resistência das bolsas.

O desempenho de selagem das embalagens também é um fator-chave que afeta o processo de envase. Portanto, as embalagens devem ter capacidade de selagem em baixas temperaturas e resistência à contaminação. Esse requisito é particularmente rigoroso para máquinas de envase de alta velocidade, onde o tempo de selagem é curto, exigindo maior desempenho de selagem térmica das embalagens.

Além disso, processos auxiliares durante o envase, como codificação e esterilização, exigem que as superfícies das bolsas sejam adequadas para impressão e codificação a jato de tinta. Após a esterilização, as bolsas devem apresentar boa planicidade e resistência ao calor para atender às necessidades do cliente.

Para equipamentos de embalagem automática que utilizam rolos, como embalagens de batatas fritas, é necessário encher as embalagens com gás inerte durante o processo de embalagem para substituir o ar (oxigênio) presente nelas. Isso evita que os componentes oleosos das batatas fritas sejam esmagados e oxidados. Essas embalagens com gás exigem que o material da camada de vedação tenha excelente resistência à adesão térmica.