Substratos Compostos

Substratos compostos usados com frequência

No campo de filmes compósitos para embalagens flexíveis, os substratos compósitos mais utilizados incluem: filme de poliéster biaxial (BOPET), polipropileno biorientado (BOPP) , filme de nylon biorientado (BOPA), filme de polipropileno fundido (CPP) , polietileno fundido (CPE), PE soprado , etc., e alguns dos filmes acima com tratamento de superfície por revestimento ou modificação a vapor. Além dos materiais de substrato tradicionais acima, com o rápido desenvolvimento, o filme compósito coextrudado também é amplamente utilizado em embalagens flexíveis.

Filme coextrudado (sopro ascendente e sopro descendente)

O que é filme coextrudado

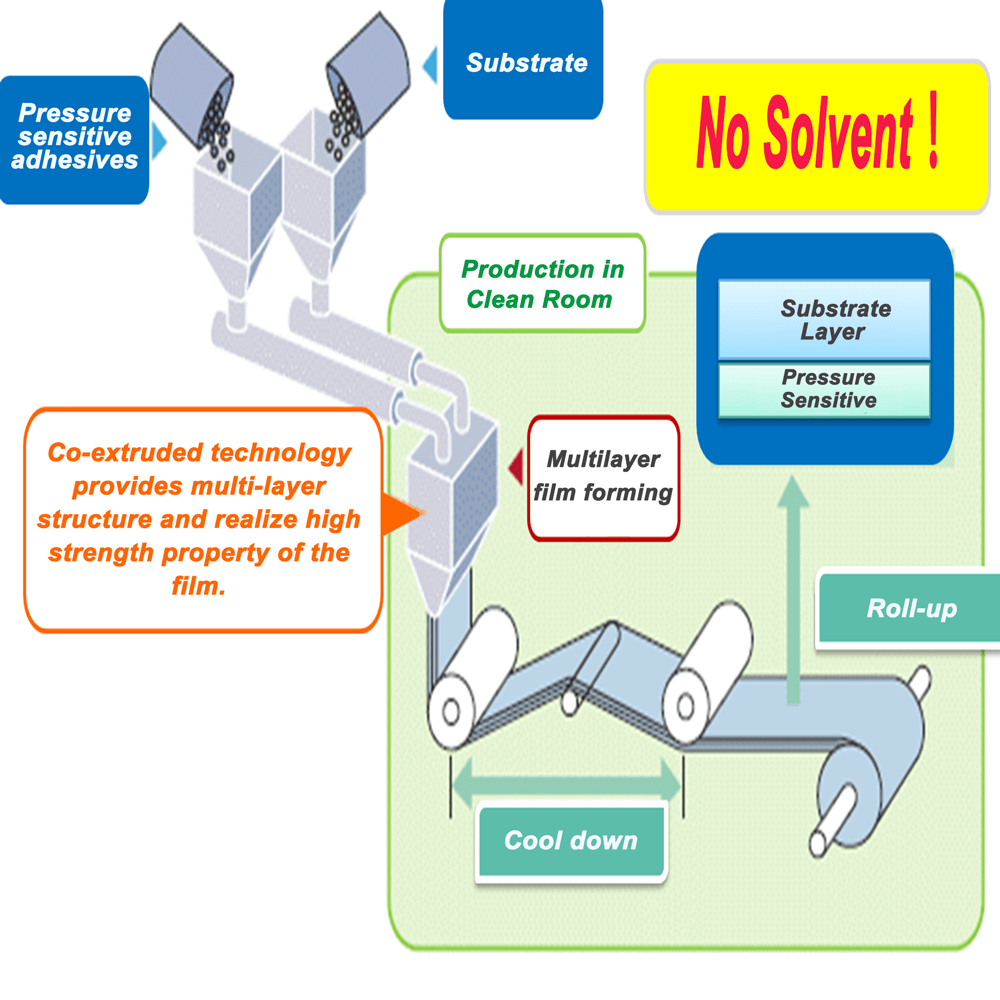

Filme coextrudado refere-se ao filme de polímero produzido pelo processo de coextrusão multicamadas, com excelentes propriedades de barreira, propriedades mecânicas, propriedades de moldagem e propriedades de selagem a quente. Não envolve tinta, adesivos, aditivos e outros problemas de resíduos de solvente devido ao seu processo sem qualquer outra laminação, por isso a tecnologia de moldagem por coextrusão é cada vez mais utilizada. A coextrusão multicamadas é um tipo de processo de produção verde, especialmente para a atual indústria de embalagens de alimentos. Todas as matérias-primas, certificadas pela higiene e segurança alimentar, são alimentadas por uma tubulação de alimentação especial, sem exposição à matéria-prima e sem poluição ambiental. A camada de ligação é feita de matérias-primas de grau de segurança alimentar, que não são tóxicas para o meio ambiente, alimentos e corpo humano, e não há fenômeno de resíduos de solvente envolvido na tecnologia de laminação tradicional. Filmes coextrudados podem ser usados sozinhos ou combinados com outros substratos.

(1) Definição

Compósitos coextrudados referem-se à técnica de extrusão de três ou mais extrusoras de rosca única, que fundem e extrudam matérias-primas de resina com diferentes funções, como PE, PP, nylon (PA), EVOH, etc., respectivamente, para se encontrarem na matriz multicamadas através do respectivo canal de fluxo, gerando então o filme composto coextrudado multicamadas após a moldagem por sopro e resfriamento. Os métodos comuns de processamento de coextrusão multicamadas são divididos em três tipos: sopro ascendente com resfriamento a ar, sopro descendente com resfriamento a água e fundição em fita.

Nenhuma matéria-prima plástica pode apresentar características de desempenho tão variadas quanto possível, mas o filme coextrudado multicamadas combina todos os tipos de resinas diferentes, integrando as vantagens de cada uma delas, produzindo um filme com propriedades abrangentes e atendendo aos diferentes requisitos de embalagem. Essa é uma das características mais importantes do filme coextrudado. A coextrusão multicamadas é uma tecnologia de processamento de plástico desenvolvida na década de 1960, e nosso país começou a introduzir essa tecnologia na Alemanha e no Canadá em meados da década de 1980. Atualmente, a tecnologia de coextrusão multicamadas tem se desenvolvido rapidamente na China. Atualmente, existem centenas de linhas de produção importadas na China, como a W&H da Alemanha, a Reefenhauser, a Bindun do Canadá e a GAP da Itália, entre outras. Além disso, algumas linhas de produção chinesas também detêm uma alta participação de mercado.

(2) Características

O processo compósito coextrudado apresenta as seguintes características:

• A estrutura do filme composto coextrudado pode realizar uma variedade de funções simultaneamente, combinando materiais com diferentes propriedades, de acordo com as necessidades específicas. Por exemplo, as máquinas de selagem a quente e embalagem exigem um filme com boas propriedades de processamento mecânico. A solução é que o MDPE (polietileno de média densidade) ou o HDPE (polietileno de alta densidade) podem ser usados na estrutura multicamadas para melhorar a resistência e a tenacidade do filme, garantindo um bom desempenho de processamento mecânico. Para a camada interna, o PE com melhor desempenho de selagem a quente pode ser usado para obter um bom desempenho de selagem a quente e desempenho da máquina. Para embalagens com requisitos mais elevados, o PA e o EVOH podem ser usados como camada de barreira para o filme do produto com desempenho de alta e média barreira, estendendo efetivamente a vida útil do conteúdo da embalagem.

• Redução de custos: A tecnologia de coextrusão multicamadas é um processo de moldagem única, sem a necessidade de outros processos tradicionais, como laminação ou revestimento. Ela reduz efetivamente o custo de matérias-primas e produção. Além disso, atendendo às necessidades do cliente, pode atingir o objetivo de reduzir o uso e o custo dos materiais, minimizando a espessura das matérias-primas de resina necessárias com uma única camada de apenas 2 a 3 μm.

• Uma variedade de combinações estruturais de filmes pode ser projetada para se adaptar a diferentes requisitos de embalagem. Através do design estrutural, uma variedade de materiais para diferentes combinações proporcionam o máximo desempenho de diferentes matérias-primas, atendendo efetivamente às necessidades dos clientes para diferentes propósitos de embalagem. Quanto mais camadas, mais flexível será o design estrutural. Por exemplo, através do design da camada de barreira, é possível produzir alta barreira, barreira média e nenhuma barreira com a mesma série de produtos, e através do design estrutural, é possível realizar a mudança de cor do filme coextrudado e produzir filmes com cores diferentes adicionando masterbatch de cores à estrutura de coextrusão multicamadas.

• Ampla gama de aplicações. O filme composto coextrudado é adequado para todos os setores de embalagens: alimentos, produtos químicos de uso diário, bebidas, medicamentos, produtos eletrônicos, películas protetoras, etc. Com o desenvolvimento da tecnologia de coextrusão multicamadas, o escopo de aplicação será cada vez mais amplo.

(3) Estrutura

A estrutura do filme compósito coextrudado pode ser dividida em duas categorias principais: estrutura simétrica (A/B/A ou A/B/C/B/A) e estrutura assimétrica (A/B/C), com 3 a 11 camadas na maioria. Aqui está uma estrutura típica de um filme coextrudado de 5 camadas como exemplo.

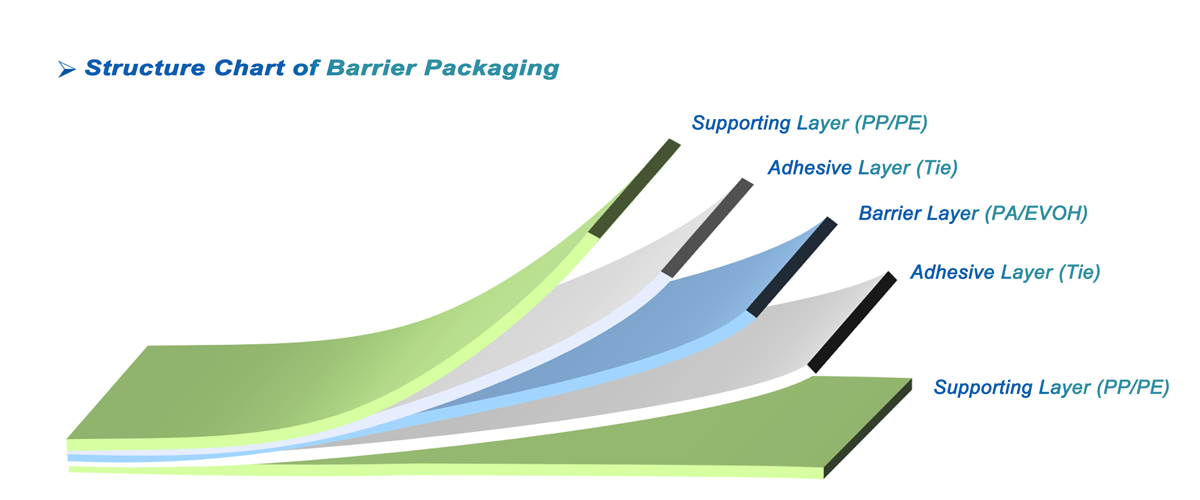

De acordo com o gráfico acima, a camada estrutural simétrica do filme composto multicamadas é composta de três camadas funcionais: camada de barreira, camada de ligação e camada de suporte.

• Camada de Barreira: A camada de barreira desempenha a função de resistência ao oxigênio e à água ou à penetração de óleo. O controle da espessura da camada de barreira garante que o desempenho de barreira do filme seja adequado para diferentes necessidades de embalagem. EVOH, PVDC e PA são frequentemente utilizados como materiais de barreira. Diversos materiais de barreira podem ser usados separadamente para formar uma série de filmes de embalagem de alta barreira, e PA e EVOH também podem ser usados em combinação para aproveitar ao máximo as vantagens dos dois materiais.

• Camada de suporte: o material de estrutura simétrica geral possui duas camadas de suporte: a camada interna é usada para selagem a quente, chamada de camada de selagem a quente, e a camada externa é usada diretamente como revestimento externo do filme de embalagem ou para impressão, chamada de camada de impressão. A camada de suporte requer boa resistência mecânica, selagem a quente, barreira ao vapor de água, transparência e capacidade de impressão, sendo geralmente selecionado o PEBD ou um material misto de PEBD/PEBDL. A camada de suporte geralmente utiliza uma combinação de diferentes tipos de poliolefinas, principalmente de acordo com a necessidade dos diferentes conteúdos do filme de embalagem.

• Camada de ligação: O principal efeito da camada de ligação é unir a camada de barreira e a camada de suporte para garantir a força de descolamento entre as camadas. O material e a espessura da camada adesiva são geralmente selecionados com base no material da camada de suporte e da camada de barreira, bem como na força adesiva necessária.

Estruturas comuns incluem 7 camadas, 9 camadas, 11 camadas e assim por diante. PE representa o material da camada de suporte e PA representa o material da camada de barreira, o que ilustra a estrutura do filme coextrudado multicamadas.

Estrutura simétrica típica:

| PE/Empate/PA/Empate/PE | Produzido por máquina para 5 camadas ou mais |

| PE/Empate/EVOH/Empate/PE | |

| PE/Empate/PA/EVOH/PA/Empate/PE | Produzido por máquina para 7 camadas ou mais |

Estrutura assimétrica típica:

| PA/Gravata/PE/Gravata/PA/Gravata/PE | Produzido por máquina para 7 camadas ou mais |

| PA/gravata/PP/gravata/PA/gravata/PP | |

| PA/gravata/PE/gravata /PA/EVOH/PA/gravata/PE | Produzido por máquina para 9 camadas ou mais |

| PA/gravata/PP/gravata/PA/EVOH/PA/gravata/PP |

Da tabela acima, os filmes coextrudados com 9 camadas ou mais apresentam grande flexibilidade. Por exemplo, ao utilizar uma máquina de 9 camadas para produzir filmes de PA assimétricos, é possível usar 2 camadas a mais do que uma máquina de 7 camadas, o que permite obter diversas funções ou cores adicionando diferentes aditivos ou masterbatches de cores. No entanto, com o aumento de camadas, o processamento se torna mais complexo, de modo que a coextrusão multicamadas geralmente inclui de 5 a 11 camadas.

Declaração: Este artigo foi classificado e escrito pela LD PACK, e os direitos autorais pertencem à LD PACK. O conteúdo é apenas para referência de aprendizado. Se houver algum erro, por favor, corrija-o. Não deve ser reproduzido sem permissão, caso contrário, a LD PACK reserva-se o direito de exigir responsabilidade legal. Se tiver alguma dúvida técnica, envie um e-mail para sales@ldpack.com para discutirmos.