2-Efeito da temperatura e umidade na laminação a seco

Como profissionais, eles devem ter um certo conhecimento da influência da temperatura e da umidade em todo o processo de laminação a seco. Aqui está um resumo para que todos possam aprofundar o conhecimento sobre a influência da temperatura e da umidade na laminação a seco e aprimorar a atenção do operador.

"Temperatura e umidade" como pontos-chave de controle do processo de laminação a seco, o efeito de controle de diferentes oficinas de produção pode ser muito diferente. O gerenciamento classificado e o equilíbrio eficaz de temperatura e umidade podem eliminar os efeitos adversos e garantir a qualidade e a estabilidade dos produtos laminados a seco .

Temperatura e umidade do ambiente de processamento

A temperatura e a umidade ambiente referem-se à temperatura e à umidade do espaço onde os equipamentos e materiais laminados estão localizados. De acordo com os hábitos operacionais e os tipos de estrutura de produto convencionais, acredita-se geralmente que a melhor faixa de temperatura é de 18 a 26 °C, enquanto a umidade relativa é de 45% a 60%, que são as condições mais adequadas para o processo, materiais, equipamentos e operadores. Na linha de laminação a seco, exceder em muito a faixa adequada de condições ambientais é a maior preocupação, o que causará impacto adverso no produto acabado. Por exemplo, o filme (por exemplo, Nylon) será deformado devido à umidade e o desempenho do adesivo pode ser alterado em um ambiente quente e úmido. Além disso, o efeito adesivo e o efeito do revestimento também serão alterados em um ambiente frio e seco. A mudança repentina de temperatura também afeta as propriedades dos filmes laminados, resultando especialmente em risco eletrostático.

1. Condições de alta temperatura e baixa umidade

Geralmente ocorre no verão do hemisfério norte. Embora o ar seja relativamente seco, também pode afetar o processo devido a problemas de alta temperatura. Por exemplo, se o solvente volatiliza muito rápido e não pode ser ajustado a tempo, o aumento da viscosidade da cola afetará a transferência da cola e o estado do revestimento, podendo até mesmo bloquear os orifícios dos rolos, resultando em manchas brancas na laminação. Além disso, o operador transpira facilmente; se não prestar atenção se o suor cai na cola ou no filme, isso também afetará a qualidade dos produtos laminados. Em condições de alta temperatura, precisamos prestar mais atenção ao fácil alongamento e às mudanças nas propriedades físicas do filme, e manter as instalações de resfriamento funcionando corretamente.

2. Condições de baixa temperatura e baixa umidade

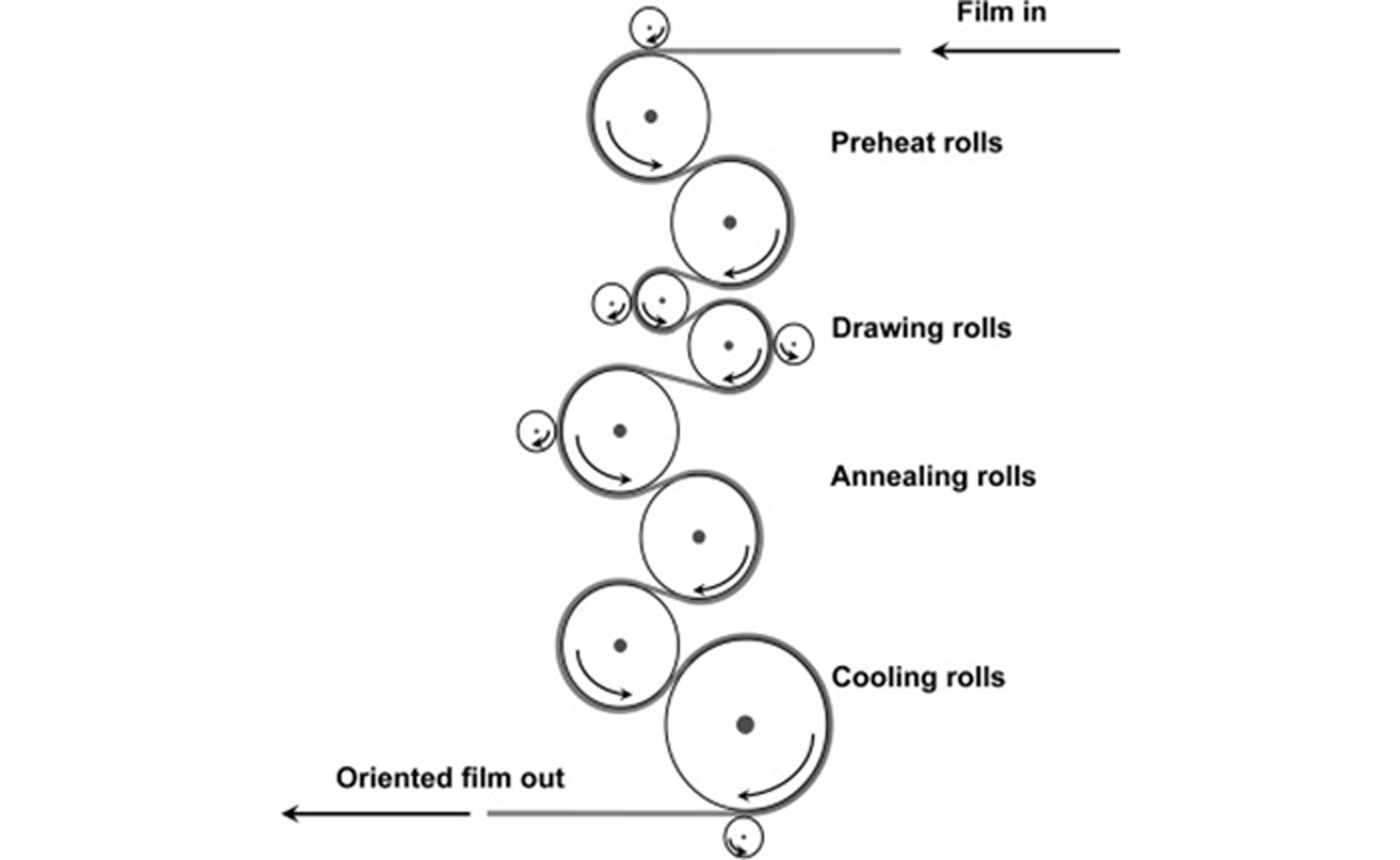

Aparece comumente no inverno do hemisfério norte. Durante esta estação, precisamos prestar mais atenção aos danos causados pela eletricidade estática, pois ela é facilmente propensa a incêndios. Em condições de baixa temperatura, a viscosidade da cola aumenta, e a transferência do revestimento e o efeito de alisamento não são tão bons quanto em condições de baixa viscosidade. Além disso, a energia de ativação da cola e do material é insuficiente, o que não contribui para melhorar a viscosidade inicial e influencia na resistência final do laminado. Em operação real, para estabilizar a qualidade, o material e os rolos laminados serão pré-aquecidos, e o canal de cola deverá ser aquecido ou será utilizado um controlador de viscosidade com função de aquecimento.